Do bezpłatnej dostawy brakuje -,--

Podsumowanie zamówienia

Suma Netto 0,00 zł

Suma Brutto 0,00 zł

Cena uwzględnia rabaty

- 🎯 Promocje

- 📋 Zapytania

-

🩺 Wyposażenie

- Aparaty do anestezji

- Aparaty do gazometrii

- Badanie słuchu u zwierząt

- Ciśnieniomierze weterynaryjne

- Czujniki, adaptery SpO2 weterynaryjne

- Dopplery weterynaryjne

- EKG weterynaryjne

- Endoskopy weterynaryjne

- Fiberoskopy weterynaryjne

- Kamera do badania dna oka zwierząt

- Lasery weterynaryjne

- Mikroskopy weterynaryjne

- Weterynaryjne monitory pacjenta

- Oftalmoskopy weterynaryjne

- Otoemisja akustyczna

- Otoskopy weterynaryjne

- Procesory i kamery endoskopowe

- RTG weterynaryjne

- Stetoskopy weterynaryjne

- Termometry weterynaryjne

- Tomografy weterynaryjne

- USG weterynaryjne

- Video endoskopy weterynaryjne

- Video otoskopy weterynaryjne

- Video printery weterynaryjne

- Wagi weterynaryjne

- Wykrywacze rui

- Elektrochirurgia weterynaryjna

- Igły chirurgiczne

- Implanty i instrumentaria weterynaryjne

- Lupy okularowe

- Mikroskopy operacyjne

- Narzędzia chirurgiczne

- Ochrona pooperacyjna zwierząt

- Podkłady, serwety operacyjne

- Ssaki weterynaryjne

- Aparaty combi

- Aparaty do elektroterapii

- Aparaty do kriochirurgii

- Aparaty do krioterapii

- Aparaty do laseroterapii

- Aparaty do magnetoterapii

- Aparaty do stymulacji elektromagnetycznej

- Aparaty do stymulacji kawitacyjnej

- Aparaty do terapii radiofalowej

- Aparaty do ultradźwięków

- Aparaty do znieczuleń

- Bieżnie

- Fale uderzeniowe

- Fale uderzeniowe i laser wysokoenergetyczny combi

- Fale uderzeniowe skupione

- Hipotermia

- Identyfikacja zwierząt

- Klatki dla zwierząt

- Lampy bakteriobójcze przepływowe

- Lampy bakteriobójcze dwufunkcyjne

- Lampy bezpośredniego naświetlania

- Lampy operacyjne

- Lampy zabiegowe

- Lasery niskoenergetyczne

- Lasery wysokoenergetyczne

- Magnetoterapia

- Maty grzewcze

- Meble weterynaryjne

- Modele anatomiczne zwierząt

- Narzędzia ortopedyczne

- Nosze weterynaryjne

- Odzież weterynaryjna

- Pojemniki medyczne

- Pomiary tensometryczne

- Pompy artroskopowe

- Pompy infuzyjne

- Sprzęt rehabilitacyjny

- Stoły operacyjne

- Stoły zabiegowe

- Super indukcyjna stymulacja

- Taborety weterynaryjne

- Urządzenia termiczne

- Wózki i stoliki narzędziowe

-

🔬 Laboratorium

- Autoklawy weterynaryjne

- Biochemia mokra w weterynarii

- Biochemia sucha w weterynarii

- Analizatory do badania moczu

- Analizatory do hormonów

- Analizatory elektrolityczne

- Analizatory hematologiczne

- Cieplarki weterynaryjne

- Hemoglobinometry weterynaryjne

- Laboratoryjne łaźnie wodne

- Meble laboratoryjne

- Mieszadła laboratoryjne

- Odczynniki dodatkowe

- Pipety weterynaryjne

- TESTY NA COVID-19

- Wirówki

- Pozostałe

-

🏭 Dostawcy

- ALPHA DIAGNOSTICS

- AS RTG

- AXONLAB

- BESTOMED

- BIOMAG VET

- BIOMAXIMA

- BTL

- CORMAY DIAGNOSTICS

- DELTA OPTICAL

- DOGS PLATE

- EICKEMEYER

- FIT-VET

- FUTURE DENT

- FUTURE TERRA VETERINARY

- GŁOWACKI VET

- ICB PHARMA

- IDEXX

- INTERMECH

- KARL STORZ

- MEDICA 91

- MEDINCO WETERYNARIA

- MODER ELECTRO

- PROFILAB

- RENTGEN-SERWIS

- RICARE

- RIVBIO

- SEAMATY

- SONOLIFE

- SY-MED

- TECHMEDICA

- TECHNOMED

- ULTRASONOGRAFY24

- VARIMEX-VALVES

- VETERINARY EYE TREATMENT

- VETISS

- 📆 WET Wydarzenia

- 📑 Przetargi

- 🆕 Nowości

- 📞 Kontakt

Modelowanie i druk 3D spersonalizowanych implantów dla zwierząt

2020-02-17 15:52:00

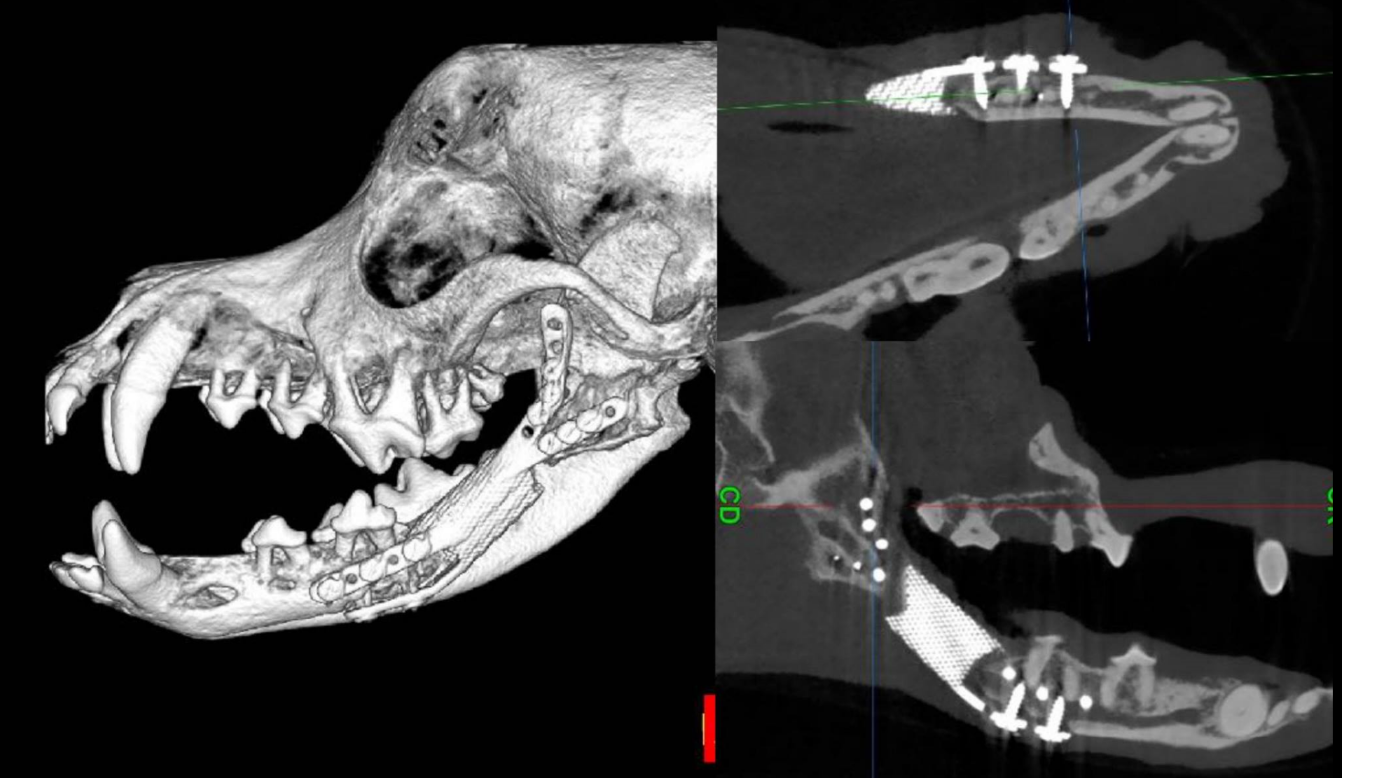

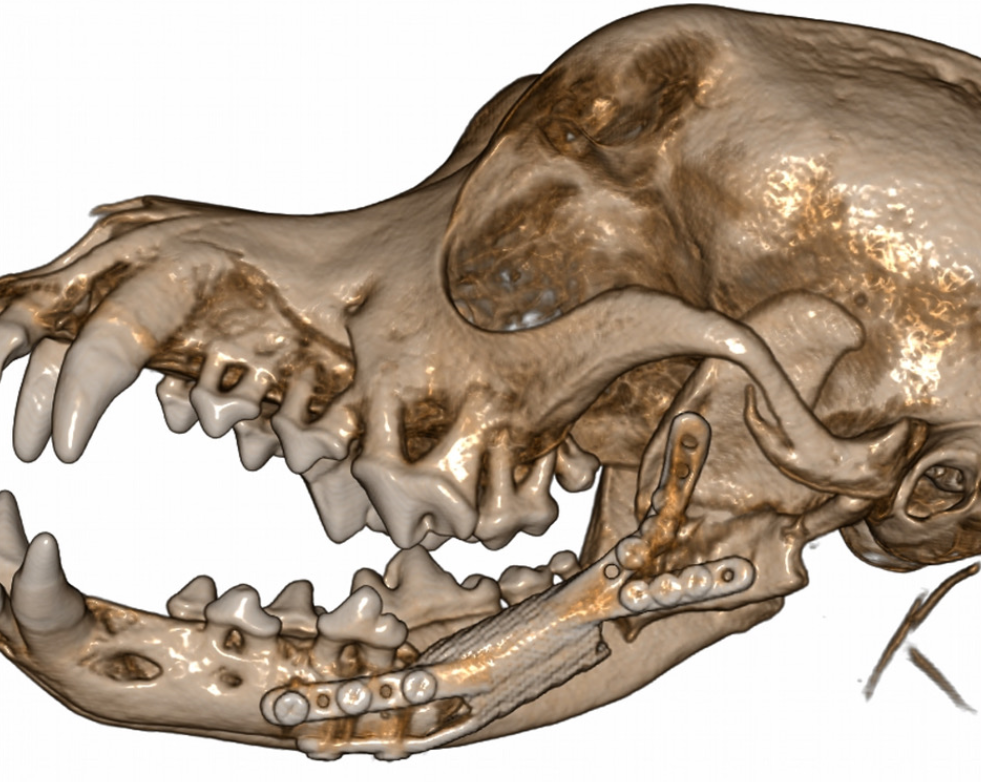

Spersonalizowane implanty weterynaryjne są coraz częściej stosowane w leczeniu wad spowodowanych urazami lub resekcją kości. Ze względu na fakt, że pacjenci w zależności od rasy mają inną budowę anatomiczną, trudno jest zaprojektować implanty, które będą pasować do wszystkich przypadków klinicznych. Indywidualne projektowanie zapewnia stworzenie implantu, który jest dopasowany do anatomicznego kształtu kości danego pacjenta. Najbardziej atrakcyjną metodą wytwarzania złożonych implantów na podstawie danych z tomografii komputerowej są techniki wytwarzania addytywnego (AM), takie jak Fused Deposition Modeling (FDM) i Selective Laser Melting (SLM). W zależności od zamierzonego zastosowania można wytwarzać tymi metodami zarówno implanty polimerowe jak i metalowe.

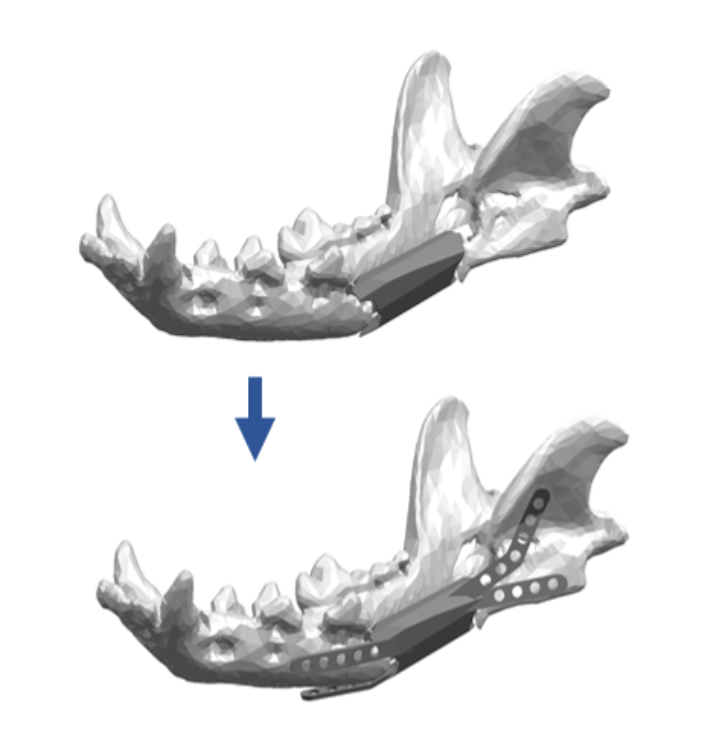

Stworzono model implantu, który był idealnie dopasowany do anatomicznego kształtu w obszarze brakującej kości.

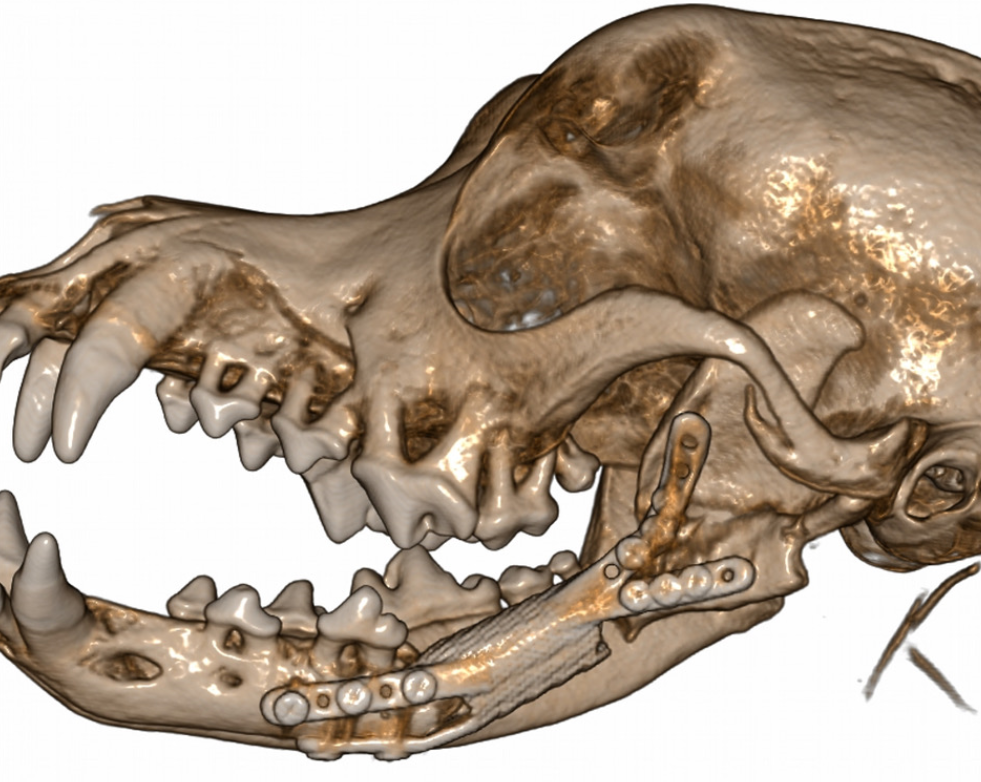

Mocowanie implantu do kości żuchwy, zostało zapewnione przez płytki mocujące dostosowane do kształtu kości pacjenta. Płytki stanowiły integralną część implantu i były wytwarzane w tym samym procesie (rys. 1).

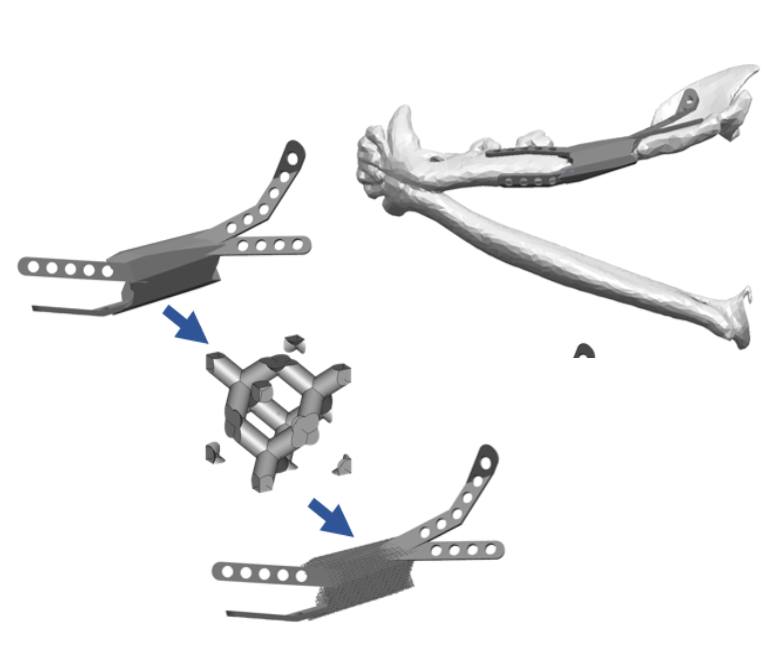

Objętość implantu charakteryzowała się strukturą o otwartej porowatości, aby zmniejszyć masę i umożliwić wrastanie kości wewnątrz implantu. Ponadto, struktura ta umożliwia dostosowanie modułu Younga implantu do modułu kości. Zbliżone wartości modułów Younga implantu i kości, pozwalają uniknąć efektu ekranowania naprężeń, który prowadzi do naturalnej demineralizacji kości w otoczeniu implantu (rys. 2).

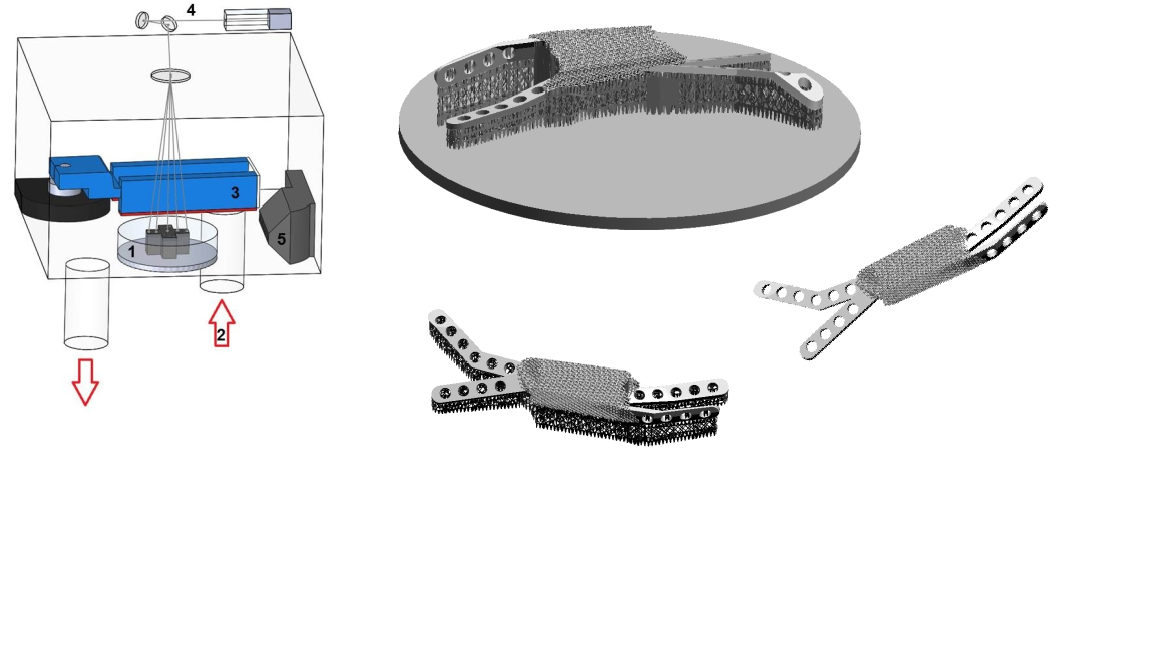

Zaprojektowane struktury zostały wyprodukowane z czystego proszku tytanowego przy wykorzystaniu techniki selektywnego topienia laserowego (SLM) (rys. 3).

Podczas procesu SLM materiał w postaci cienkiej warstwy proszku jest rozprowadzany na platformie roboczej, a następnie topiony za pomocą lasera na podstawie danych CAM (Computer Aided Manufacturing), czyli danych CAD (Computer Aided Design), wzbogaconych o strategie pracy lasera. Po stopieniu pierwszej warstwy proszku stół roboczy jest obniżany o określoną wysokość, która jest równa grubości warstwy modelu CAD, zwykle kilkudziesięciu mikrometrów.

Implant został wyprodukowany przy użyciu parametrów produkcyjnych, które zapewniają wysoką dokładność produkcji skorelowaną z modelem CAD (Rys. 5.).

Operacja chirurgiczna została przeprowadzona przez lekarza weterynarii, który umieścił implant w brakującym fragmencie żuchwy. Implant z płytkami mocującymi był idealnie dopasowany do kości. Nie odnotowano powikłań pooperacyjnych. Po rekonwalescencji pacjenta wykonano tomografię komputerową (Rys. 6.). Okazało się, że implant był dobrze dopasowany do żuchwy, właściwie umocowany i nie przemieszczał się w żadnym kierunku.

Ponadto zaobserwowano, że po operacji pacjent był w stanie spożywać pokarm, a więc została przywrócona pełna sprawność żuchwy.

Spersonalizowane implanty weterynaryjne przeznaczone dla konkretnego pacjenta można z powodzeniem wytwarzać technikami druku 3D z materiałów biokompatybilnych. Odpowiednie parametry produkcyjne zapewniają odpowiednią dokładność wytwarzanego elementu skorelowanego z modelem CAD. Drukowane biokompatybilne implanty tytanowe 3D są akceptowane przez organizm pacjenta i nie powodują żadnych powikłań pooperacyjnych.

Źródła: https://www.facebook.com/KlinikaArka/